|

Revista Produção e Desenvolvimento Research in Production and Development

|

eISSN: 2446-9580 Doi: https://doi.org/10.32358/rpd.2022.v8.587 |

PROPUESTA DE UN SISTEMA DE GESTIÓN DE MANTENIMIENTO CON BASE EN LA FILOSOFÍA LEAN Y INDUSTRIA 4.0

|

David Samuel Fernandes Tavares Mendes1, https://orcid.org/0000-0002-4242-4763, david.mendes@estsetubal.ips.pt Helena Victorovna Guitiss Navas2, https://orcid.org/0000-0003-4637-0755, hvgn@fct.unl.pt Fernando Manuel Bigares Charrua-Santos3, https://orcid.org/0000-0002-2038-0237, bigares@ubi.pt

1. Instituto Politécnico de Setúbal, Escola Superior de Tecnologia de Setúbal, 2914-508, Estefanilha, Portugal. 2. UNIDEMI, Department of Mechanical and Industrial Engineering, NOVA School of Science and Technology, Universidade NOVA de Lisboa, Portugal. 3. C-MAST, Department of Electromechanical Engineering, Faculty of Engineering, University of Beira Interior, Portugal. |

Submitted: 16/12/2021. Accepted: 21/03/2022

Published: 23/03/2022

RESUMEN

Objetivos: Desenvolver un nuevo

modelo que combina los conceptos de Mantenimiento, Filosofía Lean e Industria

4.0 para mejorar la gestión del mantenimiento.

Metodología: Para la elaboración se utilizó la siguiente metodología: Revisión bibliográfica de los modelos existentes de aplicación conjunta: Mantenimiento, Filosofía Lean e Industria 4.0. Análisis crítico de los modelos existentes de aplicación conjunta de los tres conceptos. Elaboración de la propuesta del modelo y análisis de los resultados.

Conclusiones: El modelo desarrollado es de fácil aplicación, flexible y de bajo coste, siendo una herramienta útil tanto para el área de mantenimiento como para la de producción, en cualquier dimensión y área industrial.

Limitación / implicación de la investigación: Una de las limitaciones es la distancia entre los dispositivos que componen el sistema, ya que puede influir en su rendimiento. La implementación del Mantenimiento Productivo Total puede presentar algunos desafíos dentro de las empresas.

Originalidad / Valor del papel: El estudio presenta un nuevo modelo para a mejorar la gestión del mantenimiento, siendo único ya que los modelos existentes son en su mayoría con enfoque en la manutención predictiva. El sistema también permite la introducción de la monitorización de otros parámetros importantes como por ejemplo vibraciones, temperatura entre otros.

PALABRAS CLAVE: mantenimiento, gestión, filosofía lean, industria 4.0.

PROPOSAL FOR A MAINTENANCE MANAGEMENT SYSTEM BASED ON THE LEAN PHILOSOPHY AND INDUSTRY 4.0

ABSTRACT

Purpose: Develop a new model that combines the concepts of Maintenance, Lean Philosophy, and Industry 4.0 to improve maintenance management.

Methodology/Approach: For the elaboration the following methodology was used: Bibliographic review of the existing models of joint application: Maintenance, Lean Philosophy, and Industry 4.0. Critical analysis of the existing models of joint application of the three concepts. Preparation of the model proposal and analysis of the results.

Findings: The model developed is easy to apply, flexible and inexpensive, being a useful tool for both the maintenance and production areas, in any size and industrial area.

Research Limitation/implication: One of the limitations is the distance between the devices that make up the system, as it can influence their performance. The implementation of Total Productive Maintenance can present some challenges within companies.

Originality/Value of paper: The study presents a new model to improve maintenance management, being unique since the existing models are mostly focused on predictive maintenance. The system also allows the introduction of the monitoring of other important parameters such as vibrations, temperature among others.

KEYWORD: maintenance, management, lean philosophy, industry 4.0.

1. Introducción

En un mercado cada vez más competitivo, es necesario que las empresas apuesten por la mejora de sus procesos productivos, con el fin de responder de forma más rápida y eficaz a las necesidades del mercado, manteniendo la calidad de los productos, y disminuyendo el coste de estos. Por lo tanto, se deben de buscar nuevas herramientas de gestión y organización, e involucrarse en las áreas que están dentro de su control, empezando por el suelo de fábrica (Dias et al., 2020; Nissoul et al., 2020).

Una de las áreas que probablemente va a contribuir para aumentar la eficiencia de las empresas industriales, es el mantenimiento. Este tiene ganado cada vez más importancia en las empresas, ya que anteriormente el mantenimiento era una área con poca importancia, ya que las actividades de mantenimiento solo se realizaban cuando una máquina se averiaba, y era vista por muchos como un “mal necesario”, que solo se debía de realizar cuando era absolutamente necesario (Oliveira & Álvares, 2018; Coelho et al., 2020). De esta forma, y para conseguir acompañar la volatilidad y crecimiento del mercado actual, los responsables de los servicios de mantenimiento buscan nuevas formas para atingir elevados niveles de eficacia y eficiencia, y al mismo tiempo conseguir aumentar la satisfacción de los clientes (Stefani et al., 2021; Requeijo et al., 2018; Santos et al., 2018).

Para volverse más competitivas, son muchas las empresas que optan por implementar metodologías de trabajo que las orienten y sirvan de guía para perseguir la mejora continua, en este sentido, la Filosofía Lean, surge como un modelo prometedor y generador de resultados efectivos, con el objetivo de eliminar o reducir los desperdicios, y consecuentemente reducir el coste de producción (Santos et al., 2018; Dias et al., 2020; Stefani et al., 2021).

La Filosofía Lean tiene varias herramientas asociadas, una de las cuales es el Gemba Walk o realización de visitas periódicas al suelo de fábrica, a través de la observación de los procesos, siendo una de las mejores prácticas para identificar posibles problemas de seguridad, identificar fuentes de desperdicio, estado de las máquinas y establecer diálogo con los operadores, lo que permite un mejor control de todo lo que ocurre en el suelo de fábrica. Sin embargo, esta metodología tiene algunas limitaciones provocadas por la falta o mala comunicación entre los operadores y los responsables del Gemba Walk, por lo que la recoja de información no siempre es precisa, por lo que no refleja lo que está sucediendo en el suelo de fábrica (Cruz & Nieves, 2018; Lobo & Pinho, 2019; Dias et al., 2020; Matey et al., 2021).

La evolución de las nuevas tecnologías y su introducción en los procesos productivos está transformando la industria, lo que lleva a las empresas a tener que adaptar sus procesos como una forma de destacarse en el mercado, obteniendo así ventajas competitivas duraderas para diferenciarse de sus competidores (Magadán et al. 2020; Azeem et al., 2021; Blichfeldt & Faullant, 2021). Es a partir de estas estrategias, que la Industria 4.0 ha ganado mayor protagonismo, siendo también llamada la cuarta revolución industrial. Esta, mezcla nuevas tecnologías e innovaciones mucho más rápido y de manera más extensa que en revoluciones anteriores, caracterizándose por proporcionar una creación de nuevos sistemas de fabricación virtuales y físicos, habilitando fábricas inteligentes (Pimenta, 2019; Santos et al., 2018; Sordan et al., 2021).

La filosofía Lean y la Industria 4.0, tienen similitudes y comparten los mismos objetivos generales, lo que incluye un aumento de la productividad y flexibilidad que, junto con el mantenimiento, ayudarán a las empresas a alcanzar más fácilmente altos niveles de eficiencia y eficacia de sus sistemas productivos (Stefani et al., 2021; Jorge & Peças, 2018). Las fábricas inteligentes, como parte de la Industria 4.0, son cada vez más complejas en cuanto a equipamientos tecnológicos, mantenimiento y control de los procesos de fabricación en general. El entorno dinámico conduce a una adaptación de los procesos de mantenimiento, así como a casi todos los aspectos organizativos (Stefani et al., 2021; Santos et al., 2018; Requeijo et al., 2018; Oliveira & Álvares, 2018).

Como resultado, y debido a la falta de información que a veces ocurre al realizar el Gemba Walk, se desarrolló un sistema que integra los conceptos de Filosofía Lean, Industria 4.0 y Mantenimiento, que va a contribuir para una mejor adquisición de información entre los que se destacan, tiempos de inactividad, tiempo de ciclo, entre otros indicadores, permitiendo una mejor gestión de las intervenciones de mantenimiento, así como a nivel productivo.

2. Modelos de aplicación conjunta mantenimiento lean y industria 4.0

A través de la revisión de la literatura, fue posible identificar una amplia variedad de artículos científicos que abordan arquitecturas para la mejora continua en la gestión del mantenimiento. Así, para la construcción del sistema, y tras analizar varios artículos científicos publicados, se eligieron 26 modelos. Después de leerlos y analizarlos, se seleccionaron 5, para un análisis más detallado, que combinan los conceptos de Mantenimiento, Filosofía Lean e Industria 4.0. Estos se eligieron teniendo en cuenta diversos criterios como: mejora de los procesos productivos y toma de decisiones, monitorización de equipos, mejora continua de procesos, mejora de la intervención de mantenimiento, mantenimiento inteligente y flexibilidad en la aplicabilidad de los modelos.

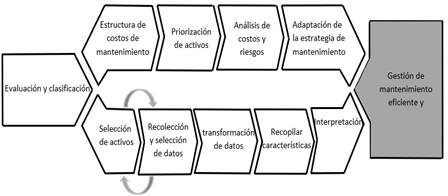

Biedermann et al. (2016), desarrolló un modelo de mantenimiento inteligente para la optimización de recursos y riesgos, que tiene como objetivo mejorar la eficiencia y eficacia de la gestión de activos. La parte inteligente, representa la perspectiva de eficacia, Lean Smart Maintenance (LSM), esta proporciona una gestión de mantenimiento inteligente con un enfoque en la mejora permanente. La parte Lean es la perspectiva de eficiencia del enfoque LSM. El principal objetivo de esta filosofía es reducir las pérdidas en la entrada de los sistemas de gestión de mantenimiento, con una orientación hacia los recursos sostenibles. El modelo presentado por los autores se implementó en la industria del acero, más específicamente en un laminador de acero (Biedermann et al., 2016).

Para la correcta implementación del modelo propuesto por Biedermann et al. (2016) (Figura 1), inicialmente se debe realizar una valoración y clasificación de activos. Estos se evalúan a través de una herramienta de evaluación estructurada y se pueden identificar los activos críticos de un sistema de producción.

Figura 1: Modelo de proceso LSM.

Fuente: Adaptado de Biedermann et al. (2016).

Esta es una fase importante en el proceso de identificación de la estrategia de mantenimiento, ya que ayuda a concentrar recursos limitados en activos críticos. La evaluación es realizada por un equipo compuesto por especialistas en mantenimiento y operadores que tienen experiencia con los activos del suelo de la fábrica, utilizando la metodología de Failure Mode and Effect Analysis (FMEA). Todo el proceso debe estar documentado, ya que respaldará el conocimiento de la administración sobre el mantenimiento según lo previsto con el LSM. Después de la evaluación y clasificación de activos usando MATLAB, los riesgos se agrupan usando el algoritmo K-means. Con la evaluación, clasificación y análisis de riesgos realizados, se realiza la elección de activos para reajustar las actividades de mantenimiento. Después de todo este proceso, se monitorean los activos que fueron previamente elegidos (Biedermann et al., 2016).

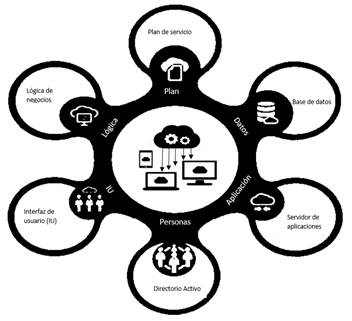

El modelo propuesto por Biedermann et al., (2016) y después de su implementación en el caso de estudio, permitió identificar varias oportunidades de mejora. La evaluación de riesgos proporcionó una base importante para las decisiones estratégicas de gestión de activos. La adaptación de la estrategia de mantenimiento, a través de la Filosofía Lean, redujo varios riesgos sin realizar grandes inversiones. La Industria 4.0 ayuda a desarrollar un modelo de predicción de fallas (Biedermann et al., 2016). Shahin et al. (2020) desarrollaron un sistema de soporte de decisiones Kanban Estimated Actual Total (EAT) basado en la nube como se muestra en la Figura 2 para demostrar la integración de una tecnología de la Industria 4.0 (computación en la nube) y una herramienta Lean (Shahin et al., 2020).

Figura 2: Elementos fundamentales de la nube Kanban.

Fuente: Adaptado de Shahin et al. (2020).

Kanban tiene algunas limitaciones cuando se trata de una visión corporativa de la gestión de recursos. De esta manera, los autores desarrollaron una plataforma que ofrece una visión holística de la gestión de operaciones, utilizando la tecnología en la nube que ofrece la Industria 4.0. Este sistema de apoyo a la toma de decisiones, combinado con una metodología robusta de mejora continua, puede contribuir a una mejor tomada de decisiones. El modelo propuesto se desarrolla e implementa en una empresa de gestión de operaciones de servicios genéricos, utilizando una plataforma en nube (Shahin et al., 2020).

La estructura propuesta como se muestra en la Figura 2, consta de seis elementos fundamentales que se pueden encender y apagar, desde cualquier navegador moderno. Los seis elementos incluyen una clave de licencia del sistema, que determina el tamaño y la escala del sistema (Plan de servicio). La base de datos, que contiene información relevante de producción. Un servidor basado en la nube, que contiene todas las páginas web y elementos (Servidor de aplicaciones). Un sistema de autenticación de usuarios para que los usuarios puedan acceder a las credenciales de correo electrónico de su empresa. La interfaz de usuario contiene el menú principal y los submenús a los que pueden acceder múltiples usuarios, donde también están inseridas las reglas necesarias para la entrada de datos y las directrices necesarias para la realización de informes (Shahin et al., 2020).

La figura 3 muestra los pasos a seguir para implementar el sistema. El primer paso es construir el valor total estimado del trabajo y las actividades realizadas individualmente. El segundo paso es realizar un cronograma. Por lo general, se trata de un análisis de capacidad y requisitos basado en los recursos existentes. El tercer paso es una simulación del sistema de apoyo a la toma de decisiones. El cuarto paso es reunir las cantidades reales de producción. Las horas de trabajo utilizadas, el número de productos de mala calidad y las horas de producción pérdidas debido al tiempo de inactividad. El último paso es mostrar el progreso del trabajo y la actividad en base al sistema Kanban EAT que se puede visualizar a través de varios dispositivos que tengan acceso a Internet (Shahin et al., 2020).

Figura 3: Marco de implementación de la nube Kanban.

Fuente: Adaptado de Shahin et al. (2020).

Magadán et al. (2019) desarrollaron un sistema de monitoreo de motores eléctricos en tiempo real de bajo coste. El sistema será la base para la detección de anomalías operativas y un futuro sistema de mantenimiento predictivo. Para que el sistema no sea caro, se desarrolló con componentes de hardware y software de bajo precio, como módulos multisensores y gateway, software de código abierto y una versión gratuita de un servicio de análisis de Internet of Things (IoT) (Magadán et al., 2019).

El funcionamiento del sistema, en general, se realiza mediante sensores acoplados a los motores a monitorizar. El gateway, a su vez, envía los datos recogidos por los sensores a la Cloud (nube), donde será posible almacenar, procesar y visualizar los datos a través de ThingSpeak, utilizando un ordenador (Magadán et al., 2019).

Como puede verse en la Figura 4, el sistema está compuesto por tres capas. La primera capa está compuesta por sensores IoT, que permiten la recopilación de toda la información deseada. En esta capa también se realiza un filtrado, tratamiento y transformación de datos. Esta capa consta de un módulo multisensor SensorTag CC2650 de bajo precio de Texas Instruments, que tiene un procesador ARM Cortex-M3, 128 KB de memoria flash programable y cinco sensores integrados, incluidos los sensores de movimiento (MPU9250) y humedad (HDC1000). También tiene un acelerómetro, un magnetómetro y un giroscopio, midiendo vibraciones con una frecuencia de 1 KHz. El módulo admite la comunicación inalámbrica a través de Bluetooth. La segunda capa está formada por gateways, cuya función es recoger datos de los distintos sensores y hacer la conexión con la última capa. Los elementos que componen la segunda capa son los gateways, ordenador de a bordo Raspberry Pi 3 Modelo B +, que cuenta con 1 GB de RAM, un puerto HDMI y 4 puertos USB 2.0, así como entradas para conectar una cámara y una pantalla táctil. La última capa es donde se almacenan, analizan y visualizan todos los datos relevantes a través de un sistema de almacenamiento y un servicio de análisis de IoT. Las dos primeras capas ayudan a distribuir el procesamiento de la información entre los sensores y a Cloud, mejorando la velocidad y reduciendo la cantidad de datos a transferir (Magadán et al., 2019).

Figura 4: Arquitectura del sistema low-cost de monitoreo de motores eléctricos en tiempo real.

Fuente: Adaptado de Magadán et al. (2019).

Aunque el sistema permite recoger información sobre las vibraciones del motor eléctrico, estas no son suficientes. Por lo tanto, es necesario utilizar la Fast Fourier Transformation (FFT) en las aceleraciones medidas en el motor. La FFT se calcularon en el módulo multisensor y en el gateway. El módulo utiliza el software CMSIS DSP, diseñado para su uso en dispositivos basados en procesadores Cortex-M. Los módulos multisensores y gateway se comunican entre sí a través de Bluetooth, que se utiliza para transmitir pequeños paquetes de datos recopilados por los sensores. Para conectarse con la última capa, los gateways transfieren datos a través de HTTP a la API REST ThingSpeak (Magadán et al., 2019).

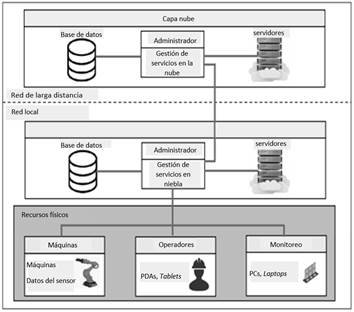

Ashjaei & Bengtsson (2017) desarrollaron un sistema para mejorar la gestión inteligente del mantenimiento. Como se muestra en la Figura 5, el sistema está compuesto por dos capas. La primera capa está compuesta por recursos físicos: fábrica, máquinas y equipamientos, tablets, sala de monitoreo y dispositivos de almacenamiento y procesamiento de datos, que tienen la función de conectar y filtrar los datos recogidos de la fábrica, maquinaria y equipo para la segunda capa. La última capa, está compuesta por una unidad de procesamiento y almacenamiento de datos. La comunicación entre las dos capas es posible a través de la red local, sin embargo, el sistema puede soportar datos provenientes del exterior a través de la red de larga distancia que también existe en el sistema. El funcionamiento del sistema consiste en recoger datos a través de sensores que se acoplan a recursos físicos. Tras la recogida de datos y el tratamiento adecuado, se envían tanto a la sala de monitorización como a los dispositivos móviles, que permiten monitorizar en tiempo real el estado de los recursos físicos. La red local, al igual que la red de larga distancia, permite el control y seguimiento en todo momento, y si el sistema detecta alguna anomalía emite un aviso (Ashjaei & Bengtsson, 2017).

Figura 5: Plataforma propuesta para la gestión inteligente del mantenimiento.

Fuente: Adaptado de Ashjaei & Bengtsson, (2017).

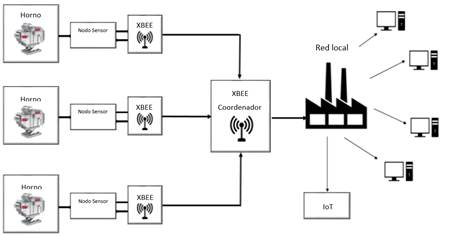

Islas et al. (2019), desarrollaron un prototipo que permite la monitorización continua del estado de los hornos de fundición de aluminio. La fundición es un proceso que permite convertir el aluminio fundido en productos. Así, el aluminio debe de estar a temperatura constante, haciendo del horno un elemento importante en este proceso y el control de la temperatura se vuelve fundamental. El prototipo permite la monitorización de los hornos para que estos operen a temperaturas que oscilan entre los 600˚C y 620˚C (Islas et al., 2019).

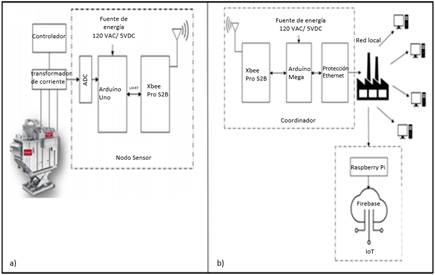

El sistema de monitorización propuesto utiliza la tecnología XBee para construir una red de sensores inalámbricos. El controlador de red enviará la información recopilada de los hornos a una red local a través de internet como se muestra en la figura 6 (Islas et al., 2019).

Figura 6: Arquitectura del sistema de monitorización.

Fuente: Adaptado de Islas et al. (2019).

La red de sensores inalámbricos se encarga de medir la corriente eléctrica del horno y enviarla al coordinador y la constitución de cada sensor se puede ver en la figura 7 a). El coordinador es el administrador de la red y recibirá los datos enviados por los sensores e identificará el origen de cada dato, que a su vez será mostrado en la red de la empresa a través de un servidor web insertado en el Arduino Mega como se muestra en la figura 7 b). Gracias a IoT, el departamento de mantenimiento puede ser alertado por correo electrónico de la existencia de alguna anomalía en cada uno de los hornos. También es posible almacenar los datos obtenidos en la nube, para lo cual se utiliza una Raspberry Pi (Islas et al., 2019).

Figura 7: Arquitectura según Islas et al. a) Arquitectura del nodo sensor; b) Arquitectura del coordinador.

Fuente: Adaptado de Islas et al. (2019).

Para la implementación del prototipo propuesto por Islas et al. (2019) Se requieren componentes de software y hardware X-CTU: módulos Xbee Pro S2B, diseñados con el protocolo Zigbee, XBee shield, Ethernet shield, Arduino Uno, Arduino Mega, Raspberry Pi, una fuente de alimentación y un transformador, la red local, IoT y un Dashboard (Islas et al., 2019).

2.1 Identificación de ventajas y limitaciones de modelos seleccionados

Si bien los cinco modelos seleccionados abordan algunos de los conceptos de interés para este estudio y tienen algunas similitudes como la monitorización en tiempo real del estado de los recursos físicos, estos presentan algunas ventajas y limitaciones.

Aunque el modelo LSM aborda los tres conceptos, Mantenimiento, Filosofía Lean e Industria 4.0 como se pretendía, no es del todo específico en todas las fases de su implementación. En la fase de monitorización de activos, no se describe cómo se implementó ni qué componentes de hardware y software se utilizaron, lo que genera dudas sobre cómo se llevó a cabo el seguimiento de los activos elegidos. Otra limitación es el hecho de que el modelo propuesto solo se implementó en un tipo de industria que se caracteriza por tener activos de alto coste y el sistema de producción en cadena, que también tiene altos costes de falla, sin saber si este sistema es replicable en una pequeña o mediana empresa. Además de las limitaciones descritas, la evaluación de riesgos es un proceso largo e incluso con la creación de una herramienta de evaluación de criterios no fue posible evaluar todos los objetivos importantes.

El sistema desarrollado por Shahin et al. (2020) aborda dos de los tres conceptos: Filosofía Lean e Industria 4.0 sin abordar el concepto de Mantenimiento. Esto permite la visualización en tiempo real del proceso de producción, la cantidad real producida, las horas de trabajo utilizadas, el número de productos con mala calidad, así como el número de paradas en la línea de producción. El sistema propuesto ayuda a mejorar el sistema de producción y a obtener importantes indicadores del mismo, lo que permite una mejor toma de decisiones. Aunque el sistema está descrito, no está detallado, faltando una descripción más detallada de los componentes necesarios para componer el sistema (hardware y software), así como las fases de implementación.

El sistema propuesto por Magadán et al. (2019) involucra los conceptos Mantenimiento e Industria 4.0, es un sistema fácil de implementar y económico en el entorno industrial. A pesar de ser un sistema atractivo en términos económicos, aún debe desarrollarse más para ser más completo, ya que requiere la creación de un sistema automático de detección de anomalías, el etiquetado de todos los datos recibidos y almacenados en la nube, así como el desarrollo de un modelo predictivo para estimar la probabilidad de falla del motor, lo que ayuda a reducir los costes de mantenimiento.

Ashjaei & Bengtsson (2017) proponen un sistema que interactúa con los conceptos de Mantenimiento e Industria 4.0. El sistema pretende adaptarse a algunos problemas como la velocidad y la seguridad de los datos. Este sistema permite la monitorización de la vibración y se pueden introducir algunas acciones en el sistema, como aumentar y disminuir la velocidad de rotación de forma remota, contribuyendo así a la reducción de la vibración. Además de la red local, permite la interacción con elementos externos a través de la red de larga distancia, aportando más ventajas en la comunicación entre varios dispositivos internos y externos.

El prototipo que Islas et al. (2019) desarrollaron, a pesar de que fue diseñado para la monitorización de la temperatura de los hornos, demostró ser importante para mejorar el rendimiento del mantenimiento. Este sistema puede ser mejorado por su versatilidad y ser aplicado en diferentes dominios y en diferentes parámetros a monitorear, sin embargo, no aborda el concepto de Filosofía Lean.

Así, los cinco sistemas abordan algunos de los tres conceptos objetivo del estudio, con el modelo propuesto por Biedermann et al. (2016) que involucra todos los conceptos, sin embargo, este es más complejo que los demás. El sistema propuesto por Shahin et al. (2020) involucra los conceptos de Filosofía Lean e Industria 4.0 y no incluye el concepto de mantenimiento. Los sistemas propuestos por Magadán et al. (2019), Ashjaei & Bengtsson (2017) e Islas et al. (2019) se basa en Industria 4.0 y Mantenimiento, no interactuando con la Filosofía Lean, lo que permitiría obtener un mejor desempeño y mejora continua tanto en el sistema de producción como en el departamento de Mantenimiento.

Los cinco sistemas propuestos tienen algunas limitaciones similares como la distancia máxima entre los distintos dispositivos que componen el sistema, ya que cuanto mayor es la distancia entre ellos, menor es la cantidad de datos recogidos. Otra limitación tiene que ver con la cantidad de datos a recoger y analizar, y lo que está detrás de este problema, además de la cantidad de datos a recoger, es su complejidad. Si bien uno de los sistemas propuestos está considerando mejorar la seguridad del sistema, los sistemas analizados aún presentan algunas deficiencias al respecto.

3. Propuesta de una metodología de mantenimiento lean en un entorno de industria 4.0

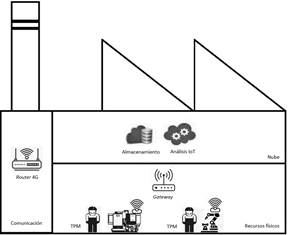

Si bien se pudo verificar mediante el análisis de arquitecturas existentes para la mejora continua de la gestión del mantenimiento que algunos de los sistemas propuestos combinaban los conceptos: Mantenimiento, Filosofía Lean e Industria 4.0, estos son en su mayoría más complejos en cuanto a su implementación. En el resto de las arquitecturas analizadas que abordan los tres conceptos objeto de análisis, fue posible destacar varias debido a la simplicidad del sistema y la flexibilidad de aplicación, sin embargo, ninguna contó con la interacción de los tres conceptos. El sistema presentado se basó principalmente en la arquitectura propuesta recientemente por Magadán et al. (2020).

El sistema propuesto es una adaptación y mejora de los sistemas presentados anteriormente, con el fin de adaptarse y ajustarse de la mejor manera a los objetivos trazados. Para el diseño de este, se definió que estaría basado en Industria 4.0, debido a la capacidad que este concepto brinda en la monitorización en tiempo real de máquinas y equipos, lo que permite una recogida precisa de parámetros de gran importancia que contribuirán con su análisis para una mejor toma de decisiones, tanto en el sistema productivo como en la planificación o intervención del mantenimiento, lo que mejorará considerablemente el desempeño productivo de la empresa, trayendo consigo una mejor gestión y uso de los recursos utilizados.

La Industria 4.0 trae consigo importantes ventajas para las empresas y el sector del mantenimiento no es una excepción, ya que estas nuevas aportaciones facilitan los controles y accesos remotos, así como la automatización de procesos y dispositivos. El aumento de tecnologías que facilita la Industria 4.0, como se mencionó anteriormente, brinda una mejor recogida y análisis de datos importantes como tiempo de inactividad, tiempo de ciclo, tiempo de reparación, entre otros, trayendo consigo varios beneficios como la reducción de tiempos de inactividad no programados, mejora continua en el flujo de producción, reducción de riesgos, aumento de la seguridad y preservación del medio ambiente.

Con el fin de aprovechar las ventajas que aporta la Industria 4.0 y mejorar los distintos sistemas analizados anteriormente y en particular el sistema desarrollado por Magadán et al. (2020), se introdujo la Filosofía Lean, ya que esta metodología de gestión permitirá, junto con la Industria 4.0, obtener una mejora continua tanto en el sistema productivo como en el departamento de mantenimiento. La implantación de la Filosofía Lean en el mantenimiento contribuye a mejorar este departamento, que es parte integral y fundamental del proceso productivo de cualquier industria, lo que mejorará considerablemente el desempeño de las actividades de mantenimiento, así como la calidad de sus intervenciones.

El sistema fue desarrollado para que su implementación se lleve a cabo solo en una parte de la empresa, y en este caso se aplicará tanto en el suelo de la fábrica, como en el departamento de mantenimiento. Este, además de ser fácil de aplicar, está compuesto por elementos de bajo coste, lo que lo convierte en un sistema de monitorización de máquinas y equipos versátil y económico que se puede utilizar en cualquier contexto empresarial.

En la figura 8 se puede observar el sistema propuesto. Este está compuesto por tres capas que permitieron después de su implementación asegurar una monitorización continua y precisa de los indicadores más relevantes de los procesos de mantenimiento y producción como la disponibilidad intrínseca y operativa, el tiempo promedio de reparación, el tiempo promedio entre fallas, el tiempo de ciclo y la eficiencia general del equipo.

Figura 8: Propuesta de modelo de aplicación que combina los conceptos de Mantenimiento, Filosofía Lean e Industria 4.0.

Fuente: Elaboración propia.

La primera capa está formada por recursos físicos: máquinas y equipos, sensores, tablets y operadores y técnicos de mantenimiento que reciben alertas y datos en tiempo real. La segunda capa, la comunicación, permite establecer la conexión entre las distintas capas y los dispositivos de visualización móviles o fijos. La tercera capa, la nube, está compuesta por un servicio de plataforma de Internet de las cosas y el sistema de procesamiento y almacenamiento de datos. Junto con la arquitectura a implementar, el sistema carece de la implementación de Mantenimiento Productivo Total o Total Productive Maintenance (TPM).

Cabe señalar también que la metodología propuesta se basó en la gestión del mantenimiento, sus indicadores, y que también puede aportar datos relevantes para mejorar la gestión de los procesos productivos. Así, la metodología tiene flexibilidad de aplicación y se puede adaptar fácilmente para poder monitorizar continuamente en tiempo real varios otros parámetros como vibración y ruido, temperatura, entre otros.

3.1. Descripción del funcionamiento de la metodología propuesta

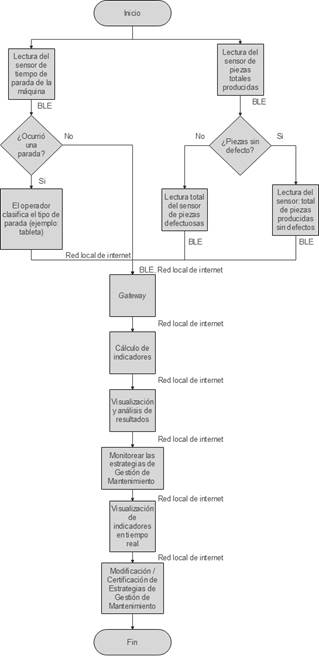

El sistema es compatible con la red de Internet local (inalámbrica) y varios dispositivos que permiten la recogida, almacenamiento y visualización de datos a través de dispositivos móviles o fijos. Para posibilitar la comunicación entre los diferentes componentes que componen el sistema, es posible encontrar diversas soluciones como Wi-Fi, Global System for Mobile (GSM) o Bluetooth Low Energy (BLE). Para realizar la comunicación entre los componentes del sistema se eligió la tecnología BLE, que es una tecnología de comunicación inalámbrica. BLE permite reducir el consumo de energía en dispositivos que no necesitan transmitir grandes cantidades de datos, consumiendo mucha menos energía en comparación con el Bluetooth clásico que es una opción en aplicaciones que tienen una capacidad de energía limitada.

La monitorización de máquinas y equipamientos, total de piezas producidas con o sin defectos se realiza mediante sensores inalámbricos que recogen y transmiten los datos al gateway (Figura 9). En caso de una parada, el operador que utiliza una tablet, teléfono inteligente o dispositivo conectado a Internet clasifica el tipo de parada. La clasificación de paradas se realiza accediendo a la plataforma de internet ThingSpeak, que permite no solo la inserción de la clasificación de paradas, sino también la visualización de todos los indicadores asociados a la máquina u otros datos relevantes en la gestión del mantenimiento y el proceso de producción.

Figura 9: Tiempo de inactividad, tiempo de actividad, piezas totales con y sin defectos producidos.

Fuente: Elaboración propia.

El gateway a su vez, tiene como objetivo recibir datos de todos los sensores existentes en el suelo de la fábrica como se muestra en la Figura 10. Procesa los datos enviados por los sensores y después de procesarlos, los envía al servidor ubicado en la nube.

Figura 10: Interfaz del Gateway con la capa de nube.

Fuente: Elaboración propia.

En la última capa, el procesador almacena toda la información y actúa como una interfaz para la visualización de datos en tiempo real utilizando una versión gratuita de ThingSpeak, un servicio de plataforma de internet de las cosas que permite la agregación, análisis de flujo de datos y visualización en tiempo real, a través de los diversos dispositivos en planta como tablets, dashboards, touchscreens, smartphones, entre otros dispositivos. La Figura 11 describe la operación descrita anteriormente de forma esquemática y resumida.

Figura 11: Diagrama de flujo de la descripción del funcionamiento del sistema.

Fuente: Elaboración propia.

4. Discussión de los resultados

El modelo desarrollado al compararlo con los sistemas de monitorización presentados anteriormente tiene algunas similitudes con respecto a su función básica: monitorización en tiempo real de parámetros, siendo de fácil aplicación y bajo coste, sin embargo, este fue diseñado para que se pueda dar una mejor respuesta en las más variadas áreas, tipos y dimensiones industriales. Esto se diferencia de los modelos presentados y analizados por la novedad de la combinación de conceptos: Mantenimiento, Filosofía Lean e Industria 4.0 y en su enfoque principal, ya que tiene la función de adquirir datos relacionados con la gestión de mantenimiento y producción y no en la monitorización de parámetros de condición como temperatura, vibración y ruido, entre otros. Sin embargo, el modelo presentado se puede adaptar fácilmente y tiene dos objetivos: la monitorización de los indicadores de gestión del mantenimiento y monitorización del estado operativo de las máquinas de forma remota, proporcionando una enorme versatilidad y aplicación en una amplia variedad de industrias y aplicaciones.

Los componentes que componen el modelo están integrados en las máquinas, de forma no intrusiva, permitiendo así el uso de este sistema en máquinas antiguas y nuevas y mejorando la comunicación entre ellas. La comunicación entre los distintos dispositivos se realiza de forma inalámbrica, lo que hace que el sistema sea modular y rentable. La utilización de este modelo en las empresas aporta varias ventajas tanto en términos de gestión de mantenimiento como en términos de producción, mejorando significativamente su rendimiento, permitiendo y potenciando un mayor intercambio de información entre estas dos áreas en tiempo real, de forma rápida, sencilla y precisa, contribuyendo para una mejor toma de decisiones.

El modelo de bajo coste acaba siendo influido en cuanto a la distancia entre los distintos dispositivos que lo componen, es decir, cuanto mayor es la distancia entre los distintos dispositivos, menor es la calidad de comunicación entre ellos, ya que no todos los elementos tienen el mismo rango de comunicación, provocando algunas limitaciones, influyendo en la adquisición de datos. Esta situación se puede solucionar cambiando el protocolo de comunicación y los dispositivos elegidos, sin embargo, el coste de implementación de la arquitectura dependerá directamente del coste de los dispositivos elegidos.

Como se mencionó, el modelo carece de la implementación de Mantenimiento Productivo Total. Esta metodología, junto con la implementación del sistema de monitorización en tiempo real, traerá varios otros beneficios a la empresa, tanto en términos de mantenimiento, producción y otras áreas que también son importantes para el buen funcionamiento de la empresa, como el área administrativa, gestión de alto nivel por el desenvolvimiento e implicación que los distintos elementos tienen diariamente. Esta metodología contribuirá, a mejorar varios indicadores, el desempeño global de la empresa además permitirá alcanzar y mantener el estado de las máquinas en un estado ideal de conservación con el fin de evitar averías inesperadas, pérdidas de velocidad y calidad del sistema de producción, así como la reducción de defectos en el sistema productivo, con la implantación del Mantenimiento Autónomo.

5. Conclusion

Para que las empresas sobrevivan, sus partes constitutivas deben estar necesariamente en sintonía con los objetivos generales y las políticas de mantenimiento, ninguno de los cuales constituye una excepción. Por tanto, el mantenimiento es un factor determinante e imprescindible para cualquier empresa.

De esta forma, los responsables de los servicios de mantenimiento han estado buscando nuevos enfoques que puedan contribuir no solo a mejorar el sistema de producción, sino también a adaptarse mejor a las necesidades del mercado. Así, una gestión de mantenimiento eficiente y eficaz contribuye a mejorar significativamente el desempeño de la gestión de mantenimiento, así como el sistema de producción, la gestión de activos y, en consecuencia, en respuesta a la demanda del mercado y la satisfacción del cliente.

Una de las formas de mostrar lo que está sucediendo en el sistema de producción es realizar visitas periódicas al suelo de la fábrica o Gemba Walk, y recoger todos los datos importantes, como tiempo de ciclo, tiempo de inactividad programado y no programado, hacer una identificación de fuentes de desperdicio, entre otros datos relevantes. Si bien esta metodología contribuye significativamente a mejorar el desempeño del sistema de producción y mantenimiento, en ocasiones no se aplica adecuadamente ya sea por la falta o mala comunicación entre gerentes y operadores de Gemba Walk o en la recogida de tiempos.

Ante este vacío, se desarrolló un modelo de aplicación conjunta que combina Mantenimiento, Filosofía Lean e Industria 4.0 que permite la monitorización en tiempo real de indicadores importantes como la disponibilidad intrínseca y operativa, Tiempo promedio de reparación, Tiempo promedio entre fallas, Tiempo de ciclo, Eficiencia general de los equipos, que permiten una visualización más clara y precisa de lo que ocurre en el suelo de producción, además de apoyar a los responsables de los servicios de mantenimiento en la toma de decisiones, así como en la gestión del sistema de producción.

El modelo desarrollado consta de sensores que recogen información, tiempos muertos y cantidad de piezas producidas con y sin defectos, que a su vez las envían al gateway. Este es el encargado de recibir los datos enviados por los distintos sensores conectados a las máquinas y enviarlos a la nube, donde toda la información relevante se almacena y procesa mediante una aplicación gratuita de Internet de las cosas, ThingSpeak. Esto permite, además del procesamiento de datos, la visualización en tiempo real, así como la clasificación de paradas por parte de los operadores.

El modelo puede convertirse en una herramienta útil tanto para el área de producción como para el área de mantenimiento. Si bien ha sido diseñado para la monitorización de los indicadores más relevantes de gestión de mantenimiento y sistemas de producción, debido a su versatilidad, puede ser utilizado en diferentes dominios ya sea a nivel del sistema de producción, industria o para la monitorización de diferentes parámetros por su facilidad de adaptación

Si bien este modelo es fácil de aplicar, flexible y de bajo coste, tiene algunas limitaciones en cuanto a la distancia entre los dispositivos que componen el sistema. Esta limitación tiene que ver con la distancia entre los distintos dispositivos ya que no todos los elementos pueden tener un rango de comunicación razonable, provocando que la recogida de datos se vea influenciada por este motivo. Otra limitación tiene que ver con el hecho de que el modelo, además de la implementación de la arquitectura que compone el sistema de monitorización, tiene la necesidad de implementar Mantenimiento Productivo Total, lo que puede presentar algunos desafíos dentro de la empresa ya que esta metodología de gestión requiere una grande dedicación por parte de los técnicos de alta dirección y mantenimiento para encargarse de la formación y entrenamiento a sus operadores para que con el tiempo tengan un mejor desempeño, autonomía para realizar pequeñas tareas de mantenimiento de manera independiente.

6. Agradecimientos

El autor de la FCT NOVA agradece a la Fundación para la Ciencia y la Tecnología (FCT-MCTES) el apoyo brindado al trabajo de investigación a través del Proyecto UIDB / 00667/2020 (UNIDEMI).

7. Referencias

Ashjaei, M., & Bengtsson, M. (2017, December). Enhancing smart maintenance management using fog computing technology. In 2017 IEEE International Conference on Industrial Engineering and Engineering Management (IEEM) (pp. 1561-1565). IEEE. https://doi.org/10.1109/IEEM.2017.8290155

Azeem, M., Ahmed, M., Haider, S., & Sajjad, M. (2021). Expanding competitive advantage through organizational culture, knowledge sharing and organizational innovation. Technology in Society, 66, 101635. https://doi.org/10.1016/j.techsoc.2021.101635

Biedermann, H., Kinz, A., Bernerstätter, R., & Zellner, T. (2016). Lean smart maintenance—Implementation in the process industry. Prod Manage, 21(2), 41-43.

Blichfeldt, H., & Faullant, R. (2021). Performance effects of digital technology adoption and product & service innovation–A process-industry perspective. Technovation, 105, 102275. https://doi.org/10.1016/j.technovation.2021.102275

Coelho, T. M. S., Souza, M. C. A., Costa, A. P. T., Alencar, D. B., & Parente, R. S. (2020). Otimização de processo de manutenção com a modificação do duto de exaustão de uma UTE da cidade de Manaus. South American Development Society Journal, 6(18), 1-19.

Cruz, J. A. C. & Nieves, R. (2018). Implementación de Metodología “Lean” en Celda de Manufactura.

Dias, A. S., Abreu, A., Navas, H. V., & Santos, R. (2020). Proposal of a holistic framework to support sustainability of new product innovation processes. Sustainability, 12(8), 3450. https://doi.org/10.3390/su12083450

Islas, L., Gutierrez, S., & Rodríguez, F. (2019). Wireless Sensor Network Prototype to Monitor the Condition of Holding Furnaces in the Aluminum Casting Plant. 2019 IEEE International Conference on Engineering Veracruz (ICEV), 2019, 1-8. https://doi.org/10.1109/ICEV.2019.8920457

Jorge, D. P., & Peças, P. (2018). Mapeamento do progresso de moldes–uma ferramenta de gestão visual para a indústria 4.0. Revista Produção e Desenvolvimento, 4(1), 68-81. https://doi.org/10.32358/rpd.2018.v4.312

Lobo, M. & Pinho, T. (2019). Lean tools applied in transport and logistics services. Revista Produção e Desenvolvimento, 5, e411, 1-18, Jan-Dez. https://doi.org/10.32358/rpd.2019.v5.411

Magadán, L., Suárez, F. J., Granda, J. C., & García, D. F. (2020). Low-cost real-time monitoring of electric motors for the Industry 4.0. Procedia Manufacturing, 42, 393-398. https://doi.org/10.1016/j.promfg.2020.02.057

Matey, N., Gravina, N., Davis, B., George, R., & Rosbrook, T. (2021). Increasing Productivity in a Manufacturing Setting using Daily Process Walks. Journal of Organizational Behavior Management, 41(2), 182-193. https://doi.org/10.1080/01608061.2021.1897058

Nissoul, H., El Harrouti, T., Serrou, D., & Abouabdellah, A. (2020, October). Impact of maintenance 4.0 on the performance of the production function: Application to the automotive industry in Morocco. In 2020 5th International Conference on Logistics Operations Management (pp.1-5). IEEE. https://doi.org/10.1109/GOL49479.2020.9314737

Oliveira, L. E. S. & Álvares, A. J. (2018). Desenvolvimento de um sistema para monitoramento e teleoperação de máquinas-ferramenta CNC via internet aderente à Indústria 4.0. Revista Produção e Desenvolvimento, 4(1), 133-151. https://doi.org/10.32358/rpd.2018.v4.318

Pimenta, M. L. (2019). Cross-functional integration in product development processes in the era of industry 4.0. Revista Produção e Desenvolvimento, 5. https://doi.org/10.32358/rpd.2019.v5.350

Requeijo, J. F. G., Feliciano, A. J. P., C. Calado, J. M. F., & Eira Dias, A. S. M. (2018). Six Sigma Business Scorecard Approach to support maintenance projects in a collaborative context. Revista Produção e Desenvolvimento, 4(1), 82-97. https://doi.org/10.32358/rpd.2018.v4.313

Santos, B. P., Alberto, A., Lima, T. D. F. M., & Charrua-Santos, F. M. B. (2018). Indústria 4.0: Desafios e oportunidades. Revista Produção e Desenvolvimento, 4(1), 111-124. https://doi.org/10.32358/rpd.2018.v4.316

Shahin, M., Chen, F. F., Bouzary, H., & Krishnaiyer, K. (2020). Integration of Lean practices and Industry 4.0 technologies: smart manufacturing for next-generation enterprises. The International Journal of Advanced Manufacturing Technology, 107(5), 2927-2936. https://doi.org/10.1007/s00170-020-05124-0

Sordan, J. E., Pimenta, M. L., Oprime, P. C., Rodrigues, Y. T., & Marinho, C. A. (2021). Collaborative robotics: A literature overview from the perspective of production management. Revista Produção e Desenvolvimento, 7, e516, 1-11, Jan-Dez. https://doi.org/10.32358/rpd.2021.v7.516

Stefani, E., Oliveira, J. M. B., Montini, P., Wanderley, J. F. & Costa, I. (2021). Aplicabilidade da Filosofia Lean na Indústria 4.0. Brazilian Journal of Development, 7(3), 21335-21348. https://doi.org/10.34117/bjdv7n3-036

DECLARATION OF CONTRIBUTIONS - CRediT

|

ROLE |

DMendes |

HNavas |

FCharrua-Santos |

|

Conceptualization – Ideas; formulation or evolution of overarching research goals and aims. |

50% |

25% |

25% |

|

Data curation – Management activities to annotate (produce metadata), scrub data and maintain research data (including software code, where it is necessary for interpreting the data itself) for initial use and later re-use. |

70% |

15% |

15% |

|

Formal analysis – Application of statistical, mathematical, computational, or other formal techniques to analyze or synthesize study data. |

70% |

15% |

15% |

|

Funding acquisition - Acquisition of the financial support for the project leading to this publication. |

- |

- |

- |

|

Investigation – Conducting a research and investigation process, specifically performing the experiments, or data/evidence collection. |

50% |

25% |

25% |

|

Methodology – Development or design of methodology; creation of models. |

60% |

20% |

20% |

|

Project administration – Management and coordination responsibility for the research activity planning and execution. |

20% |

40% |

40% |

|

Resources – Provision of study materials, reagents, materials, patients, laboratory samples, animals, instrumentation, computing resources, or other analysis tools. |

70% |

15% |

15% |

|

Software – Programming, software development; designing computer programs; implementation of the computer code and supporting algorithms; testing of existing code components. |

- |

- |

- |

|

Supervision – Oversight and leadership responsibility for the research activity planning and execution, including mentorship external to the core team. |

20% |

40% |

40% |

|

Validation – Verification, whether as a part of the activity or separate, of the overall replication/reproducibility of results/experiments and other research outputs. |

40% |

30% |

30% |

|

Visualization – Preparation, creation and/or presentation of the published work, specifically visualization/data presentation. |

60% |

20% |

20% |

|

Writing – original draft – Preparation, creation and/or presentation of the published work, specifically writing the initial draft (including substantive translation). |

70% |

15% |

15% |

|

Writing – review & editing – Preparation, creation and/or presentation of the published work by those from the original research group, specifically critical review, commentary or revision – including pre- or post-publication stages. |

70% |

15% |

15% |